- Gießharzdosierung

-

Unter einer Vergussanlage (teilweise auch Dosieranlage genannt) versteht man eine Vorrichtung, um Bauteile, häufig aus der Elektro- und Elektronikindustrie, mit Gießharz auszugießen, abzudecken oder zu tränken.

Da mit immer stärkerer Miniaturisierung und dem Einzug der Elektronik in neue Sachgebiete die Qualitätsanforderungen an Bauteile steigen, steigen ebenfalls die Anforderungen an den Verguss. Um die geforderten Qualitäten zu erreichen, müssen einerseits passende Gießharzsysteme entwickelt und optimiert werden, andererseits müssen die Vergussanlagen immer exakter arbeiten, um optimalen Verguss zu gewährleisten. Wegen des allgemein hohen Kostendrucks sollen Vergussanlagen bei stets steigender Vergussqualität auch immer schneller und zuverlässiger produzieren.

Anforderungen an einen Verguss

Der Verguss von elektrischen und elektronischen Bauteilen soll vor allem eine zuverlässige elektrische Isolierung bewirken und das Eindringen von Feuchtigkeit zuverlässig verhindern. Meist ist auch eine gute Ableitung von entstehender Wärme nötig, die durch das eingesetzte Gießharz verbessert werden soll.

Arbeitsschritte in einer Vergussanlage

Für die Vergussqualität sind alle Arbeitsschritte, die das Gießharz durchläuft, von Bedeutung. Das beginnt mit der Materialaufbereitung, wo dafür gesorgt wird, dass das Gießharz optimale Verarbeitungseigenschaften erhält und sie auch in einer langen Produktionsserie behält. Ein zuverlässiger, materialschonender Transport ist der nächste Schritt. Darauf folgt die Dosierung, also das exakte Abmessen der benötigten Gießharzportionen, bei Zweikomponentensystemen kombiniert mit einer gründlichen Vermischung. Der letzte Schritt schließlich ist der eigentliche Verguss, in dem, je nach Bauteil, auch komplizierte Formen blasenfrei zu füllen sind.

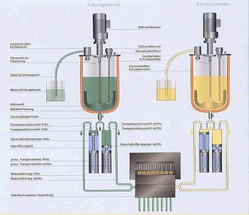

Materialaufbereitung

Je komplexer eine Gießharzrezeptur mit ihren Füllstoffen ist, umso bedeutungsvoller wird eine konstante Materialaufbereitung für die gleich bleibend hohe Qualität der Produkte.

Vor allem kommt es darauf an, das Material frei von Feuchtigkeit und von Luft sowie mit der geeigneten Viskosität bereit zu stellen. Außerdem dürfen sich Füllstoffe nicht absetzen, damit das Material während der ganzen Produktionsserie immer gleich zusammengesetzt ist. Damit das Material keine Luft enthält, weder als eingerührte Blasen noch in gelöster Form, und damit es frei von Feuchtigkeit ist, kann es unter Vakuum aufbereitet werden. Ständiges Rühren sorgt dafür, dass sich keine Füllstoffe absetzen und eine Beheizung von Vorratsbehälter, Materialleitungen und Pumpen sorgt für eine Verringerung der Viskosität, um die Fließfähigkeit zu erhöhen.

Materialförderung

Welche Förderungsmethode angewendet werden kann, hängt in hohem Maße von den Eigenschaften des Gießharzes ab, vor allem von der Viskosität und von der Abrasivität der enthaltenen Füllstoffe.

Für Harze von niedriger bis mittlerer Viskosität sind geeignet:

Für Harze von hoher Viskosität sind geeignet

Dosieren

Die Menge Gießharz, die in einer Vergussanlage für eine Applikation ausgestoßen wird, kann nach unterschiedlichen Methoden festgelegt werden:

- gravimetrisch: Es wird gewogen

- volumetrisch: Es wird das Volumen gemessen

- Über die Zeit: Es wird die Zeit bei konstanter Ausflussmenge bestimmt

Dabei ist zu bedenken, dass in Zweikomponentensystemen auch das Verhältnis Harz zu Härter stets gleich bleiben muss, eine zusätzliche Anforderung an die Genauigkeit der Dosierung.

Stand der Technik (2009) sind Dosiermengen ab 0,01 ml bis etwa 250 ml, eventuell auch mehr.

Gravimetrische Dosierung

Die Notwendigkeit des Wiegens verlängert die Taktzeiten, wenn eine Wägung auch eine sehr exakte Mengenbestimmung erlaubt. Außerdem ist eine Waage innerhalb einer Produktionslinie etwas heikel. Aus diesem Grund wird diese Methode in der Praxis kaum verwendet.

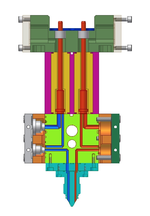

Volumetrische Dosierung

Ein konstantes Volumen lässt sich relativ einfach sicherstellen. Daher sind Dosierungen, die auf der Festlegung eines konstanten Ausstoßvolumens beruhen, besonders einfach, wenig störanfällig und arbeiten zuverlässig.

Eine sehr gute Möglichkeit ist der Einsatz von Kolbendosierern. Das Verhältnis Harz zu Härter in Zweikomponentensystem kann hier durch das Verhältnis der Querschnittsflächen von zwei Dosierkolben, die gleichzeitig ausgeschoben werden, sehr exakt festgelegt werden. Die dosierte Menge wird durch die mittels Anschlag festgelegte Hubhöhe des Kolbens bestimmt.

Dosierung über Zeitmessung

Diese Dosiermethode bedeutet, dass durch entsprechende Pumpen eine konstante Ausflussgeschwindigkeit gewährleistet werden muss. Der Materialfluss wird durch ein Ventil freigegeben und nach einer vorbestimmten Zeit durch das Ventil wieder unterbrochen.

Diese Methode ist besonders fehleranfällig, da jede Schwankung der Flussgeschwindigkeit unterschiedliche Dosiermengen mit sich bringt. Einen absolut konstanten Fluss zu schaffen und zu überwachen, erfordert einen relativ hohen elektronischen Aufwand.

Mischen

Für das Vermischen von zwei Komponenten sind in der Vergusstechnik drei Vorgehensweisen üblich:

- statisch

- dynamisch

- statisch-dynamisch

Statisches Mischen

Die Komponenten treffen in einem Mischrohr aus Kunststoff aufeinander und werden durch eingebaute starre Trennschaufeln mehrfach geteilt und wieder zusammengeführt, was eine Vermischung von Harz und Härter bewirkt. Das Mischrohr wird nicht gereinigt, sondern bei Aushärtung entsorgt.

- Vorteile: Keine bewegten Teile, kein Reinigungsvorgang, keine Rückstände von Reinigungsflüssigkeit.

- Nachteile: Mischrohre als Abfall, Vermischungsintensität ist kaum steuerbar

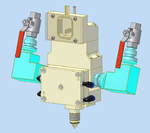

Dynamisches Mischen

Die Komponenten treffen in einer Mischkammer, üblicherweise aus korrosionsbeständigem Stahl, aufeinander und werden durch einen rotierenden Mischer homogen vermischt. Zur Optimierung ist die Drehzahl elektronisch regelbar. Mischkammer und Rührer müssen mit einem Spezialreiniger für die Weiterverwendung gereinigt werden. Dies geschieht in der Regel automatisch.

- Vorteil: Vermischungsintensität ist exakt steuerbar

- Nachteile: Störanfälliger durch bewegte Teile, Reinigungsvorgang nötig, Rückstände von Reinigungsflüssigkeit sind möglich, verschmutztes Reinigungsmittel als Abfall oder Sonderabfall zu entsorgen, teurer Ersatz oder teure Reinigung bei Verkrustung durch Aushärten im Mischer.

Statisch-dynamisches Mischen

Ein Kunststoffmischrohr enthält eine Wendel, die von einem externen Motor angetrieben wird. Wird kaum eingesetzt.

Der eigentliche Verguss

Um optimalen Verguss zu gewährleisten, brauchen Vergussanlagen die Möglichkeit, das Werkstück und die Auftragseinheit gegeneinander zu bewegen. dafür stehen grundsätzlich zwei Möglichkeiten zur Verfügung:

- Bewegung der Auftragseinheit

- Bewegung des Werkstücks

Für viele Anwendungen ist es unerlässlich, den Verguss im Vakuum durchzuführen. Das gilt vor allem für Werkstücke mit starken Hinterschneidungen, z. B. beim Tränken von Transformatorenwicklungen. Hier kann Blasenfreiheit nur durch den Verguss im Vakuum erreicht werden. Zu diesem Zweck werden Vergussanlagen mit Vakuumkammern ausgestatt, die, um die Taktzeiten zu verkürzen, mit einer Eingangs- und einer Ausgangsschleuse versehen sein können. Im Vakuumverguss sind technisch sinnvoll nur Lösungen realisierbar, bei denen das Werkstück bewegt wird und die Auftragseinheit starr montiert ist.

Für Serienproduktionen können Vergussanlagen mit mehrfachen Auftragseinheiten eingesetzt werden. Zur Zeit sind Anlagen in Betrieb, die bis zu 30 Vergüsse gleichzeitig durchführen können.

Gestaltungsmöglichkeiten für den Verguss

Die einfachste Möglichkeit besteht darin, dass in ein stillstehendes Werkstück durch Gießen in einen Punkt eine bestimmte Menge Gießharz eingefüllt wird. Solche einfachen Anlagen werden auch als Dosieranlagen bezeichnet.

Durch entsprechende Steuerung sind aber viele Varianten des Vergussvorganges möglich. So können beispielsweise Kleberaupen oder Dämme unterschiedlicher Form gegossen werden. Mit hochviskosem, thixotropen Material gegossene Dämme können in einem zweiten Arbeitsschritt mit einem dünnflüssigen Harz ausgefüllt werden (dam & fill). Es kann die Austrittsgeschwindigkeit des Harzes während des Vergusses variiert werden oder der Verguss in mehreren Portionen erfolgen. Dabei kann das Werkstück komplexe Bewegungen vollführen. Durch solche zusätzliche Möglichkeiten lassen sich auch schwierige Vergussaufgaben lösen.

Integration des Vergusses in eine Fertigungsstraße

Eine Vergussanlage kann zudem in einer Produktionslinie mit verschiedenen anderen Produktionsschritten kombiniert werden. Damit wird der Verguss ein integraler Bestandteil der Gesamtfertigung eines Bauteils. Um in allen Produktionsschritten die heiklen Anforderungen des Vergusses optimal berücksichtigen zu können, beschäftigen sich die bedeutenden Hersteller von Vergussanlagen auch mit Automatisierungstechnik. Hierbei ist die neueste Entwicklung der Aufbau einer Fertigungstraße oder eines Teils einer Fertigungsstraße aus vorgefertigten, optimal zusammenpassenden Modulen. Das beschleunigt die Entwicklung individueller Lösungen und vermindert ihre Kosten.

Anwendungsbeispiele für den Verguss

Immer mehr Bauteile werden vergossen, da dies einerseits die Herstellung beschleunigt und verbilligt und andererseits die Lebensdauer und Funktionsfähigkeit verbessert. Auf der anderen Seite sind vergossene elektrische und elektronische Bauteile praktisch nicht mehr reparaturfähig.

Verguss von elektronischen Bauteilen

Baugruppen, bei denen einzelne Komponenten auf einer Platine gesteckt sind, werden heute meist vergossen, um sie vor Umwelteinflüssen und mechanischer Beschädigung zu schützen. In diesen Fällen ist meist eine Form aufzufüllen, eine relativ einfache Aufgabe.

Herstellung von LED

Leuchtdioden werden in vollautomatischen Anlagen erzeugt. Dazu gehört auch das Eingießen in transparenten Kunststoff. Hier kommt es ganz besonders auf kurze Taktzeiten an, um den Preis der Leuchtmittel zu senken. Dies ist ein Anwendungsbeispiel für den Verguss mit Mehrfachdosierköpfen.

Tränken von elektrischen Wicklungen

In Elektromotoren und in Transformatoren sind vielschichtige Wicklungen aus feinem Kupferdraht wesentlich. Heute werden diese meist zum Schutz vor Umwelteinflüssen und zur besseren Isolation gegeneinander mit Kunstharz vergossen. Durch die feine Struktur der Zwischenräume mit ihren starken Hinterschneidungen stellt der Verguss solcher Wicklungen besonders hohe Anforderungen an die dafür eingesetzten Vergussanlagen

Weiterführende Literatur

Bisher gibt es keine Literatur, die zusammenfassend über Verguss und Vergussanlagen referiert. Es gibt nur einzelne Diplomarbeiten, Patentschriften und Spezialartikel in der Fachliteratur.

Wikimedia Foundation.