- Thermoanemometrie

-

Bei der thermischen Anemometrie wird ein Sensorelement verwendet, das elektrisch beheizt wird und dessen elektrischer Widerstand von der Temperatur abhängt. Durch die Umströmung findet ein Wärmetransport in das Strömungsmedium statt, der mit der Strömungsgeschwindigkeit korreliert. Durch Messung der elektrischen Größen kann so auf die Strömungsgeschwindigkeit geschlossen werden.

Die Sensorelemente können sehr unterschiedlich ausgeführt sein (Draht, Film , ...) und sie sind teilweise auf ein Substrat aufgebracht. Für den Betrieb der Sensoren ist eine spezielle Elektronik notwendig, die den Heizstrom regelt und das Sensorsignal verstärkt.

Da die Sensoreigenschaften und die elektronischen Regel- und Verstärkersysteme einen wesentlichen Einfluss auf das Messsignal haben, wird üblicherweise die gesamte Messkette kalibriert.Inhaltsverzeichnis

Anwendungsgebiete und Vergleich mit anderen Messmethoden

Hitzdrahtsonden bieten die Möglichkeit, die Strömungsgeschwindigkeit zeitlich hochauflösend zu bestimmen, wie es beispielsweise für folgende Untersuchungen notwendig ist:

- instationäre Effekte (Strömungsablösung)

- aeroakustische Effekte

- Grenzschicht, speziell Umschlag laminar-turbulent

- Turbulenzgrad-Messungen

Alternativ zur thermischen Anemometrie gibt es für diese Art von Messungen im Wesentlichen nur noch zwei weitere Methoden:

- Drucksonden (z.B. Prandtlsonde)

- Laser-Doppler-Anemometrie

Drucksonden stellen eine kostengünstige und robuste Lösung dar. Mit Mehrloch-Drucksonden kann zusätzlich auch die Strömungsrichtung bestimmt werden. Da der Druck vom Quadrat der Geschwindigkeit abhängt, sind Messungen unter 10m/s in Luft nicht mehr sehr genau. Zusätzlich besteht bei den meisten Sonden das Problem, dass der statische Druck benötigt wird, der in vielen Anwendungsfällen nicht genau bestimmt werden kann. Typischerweise ist eine Frequenzauflösung über 1kHz hinaus kaum zu realisieren.

Der große Vorteil der Laser-Doppler-Anemometrie liegt darin, dass die Strömung nicht durch eine Sonde gestört wird. Allerdings sind die Kosten für eine Messeinrichtung sehr hoch, die Strömung muss mit Partikeln “verschmutzt” werden (Seeding), es muss eine optische Zugänglichkeit bestehen und es sind Schutzmaßnahmen aufgrund der sehr starken Laserstrahlen notwendig.

Zu diesen Messmethoden stellt die Hitzdrahtanemometrie eine interessante Alternative dar. Die Geschwindigkeit kann zeitlich sehr hochauflösend gemessen werden, typischerweise bis in den Bereich von 5 bis 10kHz (bei spezieller Abstimmung der Messkette auch noch darüber hinaus). Bei Einsatz von Mehrdraht-Sonden kann nicht nur der Betrag, sondern auch die Richtung bestimmt werden. Die Kosten liegen deutlich unter denen eines LDA-Systems und es sind keine besonderen Schutzmaßnahmen erforderlich. Allerdings sind die Sonden relativ empfindlich gegen Verschmutzung und das Signal hängt von der Strömungstemperatur ab. Der Temperatureinfluss kann jedoch über eine Kalibrierung erfasst und korrigiert werden.

Weiter ist die Hitzdraht-Anemometrie für die Messung kleiner Strömungsgeschwindigkeiten sehr gut geeignet, da sie gerade im unteren Geschwindigkeitsbereich die größte Empfindlichkeit aufweist. Bei Betrieb mit minimaler Heizleistung können die Sonden auch alternativ als sehr schnell reagierendes Thermometer eingesetzt werden. Hitzdrahtsonden können je nach Kalibrierung in allen Geschwindigkeitsbereichen (sogar Überschall) verwendet werden.

Hitzdraht-Sensor

Bei der Hitzdraht-Anemometrie wird ein sehr dünner Draht verwendet, der typischerweise einen Durchmesser von 2.5-10μm aufweist. Er sollte mindestens das 200-fache des Durchmessers lang sein, um Randeinflüsse gering zu halten. Als Material werden Platin, Nickel, Wolfram und weitere unterschiedliche Legierungen eingesetzt, je nach den Anforderungen an seine physikalischen Eigenschaften. Die Drahtdicke ist der bestimmende Parameter für die Dynamik. Je dünner der Draht ist, umso höhere Frequenzen können damit erfasst werden, aber desto größer ist auch seine mechanische Empfindlichkeit.

Der Draht ist zwischen zwei wesentlich dickeren Stahlspitzen gespannt, an die er angeschweißt ist. Diese so genannten Prongs ragen aus einem Keramikkörper, der für die mechanische Stabilität und die elektrische Isolierung sorgt. Diese Kombination stellt den eigentlichen Hitzdraht-Sensor dar, der in einen speziellen Halter gesteckt oder mit einem solchen fest verbunden wird. Über den Halter und dem daran angeschlossenen Kabel wird die elektrische Verbindung zur Hitzdraht-Brücke hergestellt.

Vom Hitzdraht wird die Geschwindigkeitskomponente in einer Ebene senkrecht zum Draht erfasst. Die Komponente tangential zum Draht hat nur einen sehr geringen Einfluss und kann in den allermeisten Fällen vernachlässigt werden.

Unterschiedliche Regelkreise

Für den Betrieb von Hitzdraht-Sensoren ist eine spezielle elektronische Regelung und Verstärkung notwendig. Im Folgenden soll auf die zwei wichtigsten Betriebsarten eingegangen werden:

Constant-Current Anemometry (CCA)

Die CCA stellt das einfachste Prinzip dar, da es auf eine aufwändige Regelung verzichten kann. Der Sensor wird mit einem konstanten Strom beheizt. Durch die Umströmung ändert sich der Widerstand und damit die am Sensor abfallende Spannung, die das Messsignal darstellt. Die Nachteile dieses einfachen Systems bestehen in der fehlenden Temperaturkompensation und in einer schlechteren Frequenzauflösung.Außerdem ist das Prinzip für Langzeitmesungen ungeeignet, da der Draht durch die Temperaturschwankungen schnell altert.

Constant-Temperature Anemometry (CTA)

Bei den CTA-Methoden wird durch sehr schnelle Regelkreise versucht, den Sensor auf einer im Mittel konstanten Temperatur zu halten. Die elektronische Umsetzung ist deshalb entsprechend aufwändig und muss jeweils auf den einzelnen Sensor inklusive seiner Verkabelung angepasst werden. Da die Sensortemperatur bestimmt werden kann, ist eine theoretische Korrektur des Temperatureinflusses möglich. Auch weist diese Betriebsart einen weiten Frequenzbereich auf.

Formel für die Umrechnung

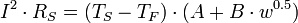

Erste grundlegende Arbeiten wurden von L. V. King im Jahre 1914 durchgeführt. Für die benötigte elektrische Leistung gilt nach der nach ihm benannten Formel:

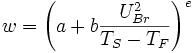

I Strom durch den Sensor RS Ohm`scher Widerstand des Drahts TS Sensortemperatur (bzw. Drahttemperatur) TF Temperatur des Fluids A,B Konstanten, die von den physikalischen Randbedingungen abhängen w Strömungsgeschwindigkeit in einer Ebene senkrecht zum Draht Sie ist also abhängig vom Temperaturunterschied zwischen Draht und Fluid sowie der Strömungsgeschwindigkeit (genaugenommen des Massenstroms, für die Anwendungen mit näherungsweise konstantem Druck und Strömungsgeschwindigkeiten deutlich unterhalb der Schallgeschwindigkeit kann vereinfachend nur mit der Geschwindigkeit gerechnet werden) und den physikalischen Randbedingungen der jeweiligen Ausführung. Für die Ausgleichsfunktion gibt es verschiedene Ansätze. Der nachfolgende Ansatz hat sich in der praktischen Anwendung gut bewährt:

a, b, e Konstanten, die von den physikalischen Randbedingungen abhängen und bei der Kalibrierung bestimmt werden UBr Ausgangsspannung der Messbrücke Die Sensortemperatur TS kann nicht direkt bestimmt werden, sondern muss anhand der Brückeneinstellungen berechnet werden. Es hat sich gezeigt, dass um den Temperatureinfluss optimal korrigieren zu können, eine etwas niedrigere Sensortemperatur als berechnet einzusetzen ist. Diese korrigierte Sensortemperatur muss über eine entsprechende Kalibrierung bei unterschiedlichen Temperaturen ermittelt werden. Falls dies nicht möglich ist, kann anhand von Erfahrungswerten eine Korrektur vorgenommen werden, was einen etwas größeren Temperaturfehler verursacht.

Kalibrierung

Die Kalibrierung wird typischerweise in kleinen Sonden-Windkanälen durchgeführt. Die Ermittlung der Geschwindigkeit erfolgt über den Staudruck bzw. über den Druck in der Vorkammer der Windkanaldüse. Aufgrund des quadratischen Zusammenhangs zwischen Druck und Geschwindigkeit ergeben sich für kleine Geschwindigkeiten die größten Unsicherheiten. Einflussgrößen sind:

- Verstärker

- Drucksensor

- atmosphärischer Luftdruck

- Temperatur

- A/D-Wandlung

Typischerweise wird die Unsicherheit bei kleinen Geschwindigkeiten durch die Druckmessung bestimmt und bei hohen durch die Temperaturmessung.

Genauigkeit des Messverfahrens

Die Umgebungstemperatur hat nicht nur einen Einfluss auf die Kalibrierung, sondern auch später auf das Hitzdrahtsignal. Der daraus resultierende Fehler hängt von der Temperaturdifferenz zwischen Sensor und Fluid ab. Durch eine optimierte Kalibrierung bei verschiedenen Temperaturen und der damit möglichen Korrektur der Sensortemperatur kann dieser Fehler typischerweise auf rund 1% gesenkt werden.

Der Widerstand der Sensorleitung ist eine feste Größe im Sensorsystem. Ändert sich der Widerstand (z.B. durch Ein- und Ausstecken oder Verwendung einer anderen Leitung), führt dies zu einem Messfehler.

Durch eine Verschmutzung wird meist der Wärmefluss gehemmt, wodurch eine zu geringe Geschwindigkeit angezeigt wird. In diesem Fall muss der Draht gereinigt und neu kalibriert werden.

Siehe auch

Literatur

- C. Tropea, N. Damaschke, H. Nobach: Strömungsmesstechnik Vorlesung 4, Hitzdraht/Heißfilm-Messtechnik, Technische Universität Darmstadt

- H. H. Bruun: Hot-wire Anemometry: Principles and Signal Analysis (englisch). Oxford University Press, 1995, ISBN 0198563426.

Wikimedia Foundation.