- Thermisches Cracken

-

Cracken (engl. to crack, „spalten“), das Kracken (in dieser Schreibweise aber selten verwendet), ist ein Verfahren der Erdöl-Verarbeitung, wobei Kohlenwasserstoffe längerer Kettenlänge in Kohlenwasserstoffe kürzerer Kettenlänge gespaltet werden. Der Grund dafür ist, dass der Markt mehr kurzkettige Kohlenwasserstoffe (Benzin, Diesel, leichtes Heizöl) fordert, als im Erdöl enthalten ist. Langkettige Kohlenwasserstoffe (schweres Heizöl) werden hingegen kaum noch angefordert, sodass Verfahren entwickelt wurden, langkettige Kohlenwasserstoffe in kurzkettige zu spalten. Die Nachfrage nach Ethen und Propen zur Herstellung von Polymeren hat dazu geführt, dass auch kurzkettige Alkane wie Ethan, Propan, Butan, hauptsächlich aber Naphthafraktionen als Edukt für thermische Crackverfahren verwendet werden.

Es gibt zwei Hauptgruppen beim Cracken: Thermisches Cracken und katalytisches Cracken. Diese beiden Gruppen unterscheiden sich im Wesentlichen dadurch, dass beim thermischen Cracken keine Katalysatoren eingesetzt werden. Dadurch können dem thermischen Cracken auch Rückstände der Erdöldestillation zugeführt werden, die wegen ihres Gehalts an Schwermetallen und Schwefel den Katalysator beim katalytischen Cracken beschädigen würden.

Inhaltsverzeichnis

Thermisches Cracken

Beim thermischen Cracken werden hoch siedende Fraktionen unter Druck auf ca. 450-600 °C erhitzt (je nach Verfahren). Dabei geraten die langen Kohlenwasserstoffmoleküle in so starke Schwingungen, dass die Kohlenwasserstoffketten brechen. Es entstehen kurzkettige Kohlenwasserstoffmoleküle, aber auch - durch Rekombination - höhermolekulare paraffinische Verbindungen, sowie Aromaten und - als lästiges aber unvermeidliches Nebenprodukt - Kohlenstoff. Der russische Ingenieur Wladimir Schuchow entwickelte 1891 als erster eine industrielle Anlage zum thermischen Cracken von Erdöl.

Steamcracking

siehe Hauptartikel: Steamcracken

Beim Steamcracken wird das in einer Raffinerie anfallende Naphtha (bzw. Fraktionen hiervon), welches überwiegend aus längerkettigen Alkanen besteht (C5-C10), unter Zugabe von Wasserdampf in kurzkettige Olefine (Alkene) gespalten. Auch bei der Erdgasgewinnung anfallendes Ethan sowie Propan und Butan wird zur Olefinherstellung verwendet. Daneben finden sogar Gasölfraktionen und Hydrocracker Bottoms (siehe: Hydrocracken) als sogenannte Alternative Feedstocks Verwendung. Der Steamcracker dient der Herstellung von Rohstoffen, die hauptsächlich zu Kunststoffen, Lacken, Lösemitteln oder Pflanzenschutzmitteln verarbeitet werden.

Visbreaking

Das Visbreaking (für Viscosity breaking, Reduktion der Viskosität) dient hauptsächlich der Herstellung von Gasöl aus Rückständen der Erdölverarbeitung (meistens sogenannter Vakuumrückstand, aber auch atmosphärischer Rückstand aus der Rohöldestillation). Der bitumenartige Rückstand wird zunächst auf etwa 200 °C vorgewärmt und anschließend in einem Heizofen auf 450 bis 460 °C erhitzt. Die Verweilzeit im Ofen ist hierbei deutlich länger als beim Steamcracken. Im nachgeschalteten sogenannten Soaker (ein mehrere Kubikmeter großer länglicher Behälter) findet das eigentliche Cracking statt. Dabei kühlen die Produkte auf rund 400 °C ab. Die Verweilzeit beträgt hier etliche Minuten.

Das Komponentengemisch wird hinter dem Soaker destillativ getrennt (atmosphärisch und anschließend ggf. unter Vakuum). Hierbei entstehen niedermolekulare Kohlenwasserstoffe, hauptsächlich sogenanntes Visbreaker-Gasöl, aber auch "thermisch gecracktes" Naphtha, Butan/Buten-Gemische, Propan/Propen-Gemische sowie geringe Mengen Methan, Ethan/Ethen und H2S. Die meisten Komponenten enthalten olefinische Anteile sowie Schwefel- und Stickstoff-Verbindungen, so dass sie vor der Weiterverarbeitung mit Wasserstoff behandelt werden müssen (Hydrotreating, Hydrodesulfurierung). Der atmosphärische "gecrackte" Rückstand aus dem Sumpf der atmosphärischen Destillationskolonne kann zu schwerem Heizöl aufgemischt oder - falls vorhanden - in einer Vakuumkolonne nochmals aufgetrennt werden. Das sogenannte flashed distillate (Vakuumdestillat des Visbreakers) kann in weiterverarbeitenden Anlagen (Hydrocracker oder FCC, s.u.) eingesetzt werden. Der hochviskose flashed visbroken residue (Vakuumrückstand des Visbreakers) wird zu schwerem Heizöl aufgemischt bzw. kann als Edukt für eine Rückstandsvergasung verwendet werden. Neben den erwünschten Hauptprodukten entstehen geringe Mengen an Koks, der sich schichtweise an den Ofenrohren, im Soaker und in den Destillationskolonnen absetzt. Deshalb muss die Anlage im Abstand von mehreren Monaten abgestellt und "entkokt" werden.In der Vergangenheit wurden alle Visbreaker-Komponenten mit einem Siedebeginn von mehr als 165 °C (Kerosin bis Flashed Visbroken Distillate) mit dem gecrackten Rückstand vermischt (sogenanntes "backblending"). Das hierdurch entstandene Schweröl hatte eine niedrigere Viskosität als der Feedstock. Daher rührt der Name "Viskositätsbrecher". Heutzutage finden die leichten Komponenten sowie der Rückstand in vielen Fällen eine getrennte Verwendung.

Thermischer Cracker

Ein Thermischer Cracker funktioniert wie ein Visbreaker, es fehlt jedoch der Soaker. Die hierdurch reduzierten Verweilzeiten werden durch höherere Ofenaustrittstemperaturen kompensiert (~490 °C). Hinter dem Ofen wird durch einen Quench (kaltes recyceltes Gasöl aus dem Destillationsteil der Anlage) der Produktstrom schlagartig abgekühlt und die Crackreaktionen somit gestoppt. Ausbeutestrukturen und Qualitäten ähneln den Daten des Visbreaker-Verfahrens. Dieses Verfahren eignet sich auch zum Cracken von Vakuumgasöl.

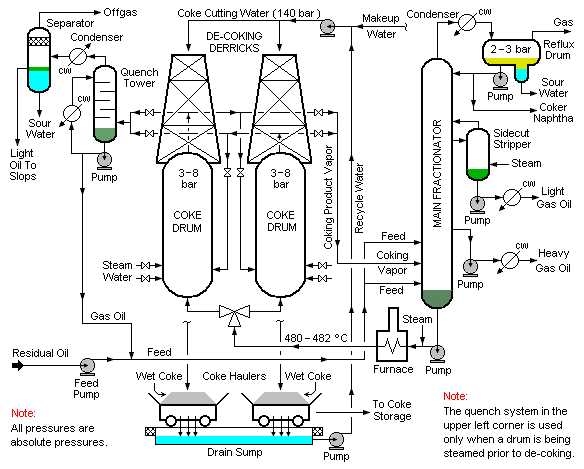

Delayed Coking

Beim delayed coking (deutsch: verzögertes Koksbilden) handelt es sich um das heftigste thermische Crackingverfahren, eine Steigerung des oben beschriebenen Visbreaking. Dabei geht es darum aus dem Bitumen ähnlichen Rückstand der Vakuumdestillation einer Raffinerie doch noch höherwertige Produkte zu erzeugen. Hierbei entsteht ein ähnliches Produktgemisch leichter (atmosphärisch destillierbarer) Kohlenwasserstoffe wie beim Visbreaking. Die Ausbeuten leichter Kohlenwasserstoffe sind jedoch erheblich höher, es wird auch kein flüssiger gecrackter Rückstand gebildet, sondern fester Petrolkoks. Der Prozess besteht aus einem Ofen und nachfolgenden Kokstürmen (engl. Coke Drums). Das delayed (deutsch: verzögert) hat hierbei folgende Bedeutung: Die Bildung von Koks findet nicht im Cracking-Ofen statt, sondern in den nachgeschaltenen Kokstürmen. Üblicherweise sind 2 Kokstürme mit einem Volumen von 500 bis 2000 m³ vorhanden, welche abwechselnd betrieben werden. Im Ofen wird das Gemisch auf Temperaturen von rund 500 °C bei 20 bis 30 bar erwärmt. Das heiße Gemisch aus dem Ofen kommt jeweils in den aktiven Turm, wo sich der schwerflüchtige Rückstand niederschlägt, während leichtere Produkte gasförmig abgezogen werden können. Der Rückstand wird durch das nachströmende heiße Gas gecrackt, bis lediglich Petrolkoks zurückbleibt. Der Koks wird mit Wasserhochdruck aus dem jeweils inaktiven Koksturm geschnitten. Die leichtflüchtigen Bestandteile werden destillativ getrennt und anderen Teilen der Raffinerie zugeführt, während der Koks als wertvolles Endprodukt verkaufsfähig ist.

Flexicoking

Ein auf einem Exxon-Patent beruhendes thermisches Crackverfahren, aus schwersten Rückständen (Visbreaker-Vakuumrückstand u.ä) noch wertvolle leichte Kohlenwasserstoffe herzustellen [1]. Die Kohlenwasserstoffgemische sind allerdings hocharomatisch und hocholefinisch (wie z. B. Light Coker Naphtha, LCN) und benötigen in den meisten Fällen noch eine zusätzliche Wasserstoffbehandlung. Der Prozess erzeugt nur sehr geringe Mengen Kohlenstaub, jedoch eine große Menge an niederkalorischem Gas, das einfach entschwefelt und als Heizgas verwendet werden kann.

Katalytisches Cracken

Katalytische Crackverfahren haben gegenüber den thermischen Verfahren mehrere Vorteile: Sie benötigen geringere Temperaturen oder niedrigere Drücke und laufen mit höherer Geschwindigkeit. Es wird in zwei katalytischen Crack-Verfahren unterschieden: Hydrocracken und Fluidized-Bed-Catalytic-Cracken (FCC).

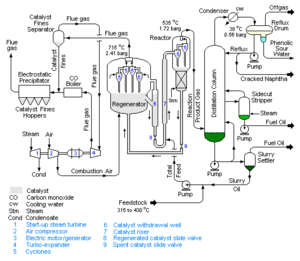

Fluid Catalytic Cracking (FCC)

Beim FCC wird das schwere Vakuumdestillat einer Raffinerie zu Gasen, Flüssiggasen, Benzinkomponenten, zwei Gasölfraktion (LCO: Light Cycle Oil, HCO: Heavy Cycle Oil) und einer Rückstandsfraktion (Slurry) gespalten. Der Prozess wurde während des 2. Weltkrieges von den USA entwickelt um die Produktion an Flugbenzin zu erhöhen. Alle relevanten Komponenten sind schwefel- und stickstoffhaltig, sowie olefinisch. Der hohe Olefingehalt ist für die Benzinkomponenten ein großer Vorteil (hohe Oktanzahl), der Schwefelgehalt ist es bei den verschärften Umweltauflagen in Deutschland nicht. Die Spaltung erfolgt bei Temperaturen zwischen 450 und 550 °C und einem Reaktordruck von 1,4 bar mit Hilfe eines Zeolith-Katalysators (Aluminiumsilikat). Da bei diesem Verfahren auch eine beträchtliche Menge Koks gebildet wird, ist eine kontinuierliche Katalysatorregenerierung notwendig. Der Crackprozess wird daher in einem Wirbelschichtreaktor durchgeführt, wo der Katalysator abgezogen und in einem zweiten Reaktor (Regenerator) abgebrannt wird (d. h. der auf dem Katalysator abgelagerte Koks wird abgebrannt). Der regenerierte Katalysator wird dem Prozess wieder zugeführt. Das Reaktorprodukt wird in einer dem Prozess zugeordneten Anlage (Destillation, MEROX-Treating,...) aufgearbeitet. Einige "moderne" FCC Anlagen können atmosphärischen Rückstand verarbeiten (Rohöldestillation). Hierbei wird zwar erheblich mehr Koks erzeugt, die Wirtschaftlichkeit ist ggf. jedoch erheblich besser.

(siehe auch Artikel in Englisch)

Hydrocracken

Beim Hydrocracken wird im Gegensatz zum FCC die Koks- und Olefinbildung vermieden, da Wasserstoff dem Prozess zugeführt wird. Das Hydrocracken ist ein sehr beliebtes Verfahren, da ein großes Produktspektrum möglich ist. Allerdings ist dieses Verfahren auch sehr teuer, da große Mengen Wasserstoff benötigt werden und das Verfahren bei sehr hohem Druck durchgeführt wird. Da Wasserstoff bei hohem Druck sehr gut durch die Reaktorwände diffundieren kann, sind hier teure Sonderstähle nötig. Der angewendete Katalysator ist bifunktioneller Natur: Metalle (z. B. Nickel) auf Alumosilikaten. Dabei sind die Metalle für die Hydrierung zuständig, die sauren Alumosilikate für das Cracken.

Die üblichen Prozessbedingungen im Reaktor sind Temperaturen von 350 bis 500 °C und Drücke von 70 bis 200 bar; die Verweilzeit beträgt einige Minuten. Eingesetzt werden Vakuumdestillate. Als Produkte werden Gase, Propan und Butan (LPG), Naphtha, Kerosin, Gasöl und als atmosphärischer Rückstand sogenannte HCU-Bottoms(auch: Hydrowax) erzeugt. Die chemische Zusammensetzung dieser Komponenten ähnelt den entsprechenden Schnitten der Rohölverarbeitung (n- und iso-Alkane, Cycloalkane und - je nach Prozessführung - geringe Mengen Aromaten). Ein weiterer Vorteil ist der sehr geringe Stickstoff- und Schwefelgehalt der Produkte, sowie die zum Teil hohen Produktqualitäten (hohe Cetanzahl der Gasölfraktion)[2].

Auch für Vakuumrückstände (H-Oil, Hycon) gibt es Hydrocrackverfahren.

Quellenangaben

Wikimedia Foundation.