- Oberflächenmontage

-

Der Begriff oberflächenmontierbares Bauteil (englisch surface-mounted device, SMD) ist ein Fachbegriff aus der Elektronik. Diese Bauelemente (wie Widerstände, Kondensatoren, Quarze, Dioden, Transistoren oder Integrierte Schaltungen) haben im Gegensatz zu Bauelementen der Durchsteckmontage (englisch Through Hole Technology, THT), den „bedrahteten Bauelementen“, keine Drahtanschlüsse, sondern werden mittels lötfähiger Anschlussflächen direkt auf eine Leiterplatte (Flachbaugruppe) gelötet. Die dazu gehörige Technik ist die Oberflächenmontagetechnik (englisch surface-mounting technology, SMT).

SMD-Bauteile werden in der Praxis sowohl auf reine SMD-Platinen ohne herkömmliche bedrahtete Bauteile als auch auf Platinen mit gemischter Bestückung montiert, zusammen mit bedrahteten Bauelementen.

Inhaltsverzeichnis

Übersicht

Während die Anschlussdrähte konventioneller Bauelemente, wie sie auch bis zum heutigen Tage durchaus noch Verwendung finden, durch Bestückungslöcher geführt werden und auf der Rückseite der Leiterplatte (oder über Innenlagen) verlötet werden müssen (Durchkontaktierung), entfällt dies bei SMD-Bauelementen. Dadurch werden sehr dichte Bestückungen und vor allem eine beidseitige Bestückung der Leiterplatte möglich, was die elektrischen Eigenschaften der Schaltungen speziell bei höheren Frequenzen positiv beeinflusst und den Platzbedarf der Bauelemente verringert. Dadurch können die Geräte kleiner und zugleich wesentlich preiswerter hergestellt werden.

SMD-Bauteile werden nach der Herstellung in Gurten, Stangenmagazinen oder auf Blister-Trays transportiert und mit Automaten auf Leiterplatten bestückt. Eine manuelle Bestückung selbst für Entwicklungsmuster in der Industrie ist bei der Kleinheit der Bauteile und dem geringen Abstand der Leiterbahnen voneinander heutzutage nicht mehr sinnvoll, weil die großen Positionierungsdifferenzen bei manueller Bestückung durchaus Einfluss auf das HF-Verhalten der Schaltung haben könnte. Die Anschlussflächen der SMD-Bauteile auf den Platinen werden vor dem Bestücken mittels Sieb- bzw. Schablonendruck mit Lötpaste bedruckt. Nach dem Bestücken werden die SMD-Bauteile mit geeigneten Verfahren gelötet. Für die Oberseite einer Platine hat sich dafür das Reflow-Verfahren durchgesetzt. SMD-Bauteile auf der Unterseite einer mischbestückten (oder beidseitig SMD bestückten) Leiterplatte werden zuerst auf die Unterseite geklebt und danach zusammen mit den herkömmlich bestückten Bauteilen im Wellen- oder Schwallbad gelötet.

Voraussetzung für eine hohe Qualität einer in der SMD-Technik hergestellten Schaltung ist eine einwandfreie Lötung der SMD-Bauteile. Deshalb werden im Fertigungsprozess alle Lötflächen kontrolliert. Die fortschreitende Miniaturisierung der SMD-Bauteile macht es jedoch inzwischen unmöglich, Leiterplatten mit SMD-Bauteilen mit dem bloßen Auge oder mit Hilfe eines Mikroskops zu kontrollieren. Hierzu wurden inzwischen industrielle Bildverarbeitungsanlagen AOI-Systeme (englisch: automated optical inspection) entwickelt, die mit großer Präzision und hoher Geschwindigkeit die vorgeschriebenen wichtigen Parameter überprüfen.

Für Hobbyelektroniker ergibt sich durch die SMD-Technik der Nachteil, dass sich SMD-Bauteile nur sehr schwer ohne Maschinen oder entsprechendes Know-How verlöten lassen. Mit einer geeigneten Pinzette, einer feinen Lötspitze und 0,5 mm Lötzinn, einer ruhigen Hand und evtl einem Stereomikroskop lassen sich aber schon gute Ergebnisse erzielen. Die Verwendung klassischer Lochrasterkarten und Streifenrasterkarten ist für Versuchsaufbauten oder Prototypen nur eingeschränkt möglich. Geeignete Laborkarten und Adapter sind jedoch im Handel erhältlich, wenn auch vergleichsweise teuer, oder selbst herstellbar; Letzteres setzt natürlich Kenntnisse in der Leiterplattenherstellung voraus. Daher wird der Einsatz von SMD-Bauteilen im Hobbybereich von vielen – so weit möglich – vermieden, von anderen als Herausforderung angesehen, wie die in Fachzeitschriften und im Internet zahlreich zu findenden Bauanleitungen mit SMD-Bauteilen zeigen. Die eingeschränkte Verwendbarkeit gebrauchter Bauelemente aus Altgeräten durch teilweise sehr uneindeutige Kennzeichnungen ist ein weiteres Problem für den Hobbyisten.

Geschichte

Die Oberflächenmontagetechnik wurde in den 1960er Jahren von IBM entwickelt. Die zunächst dazu benötigen Halbleiterbauelemente kamen von den führenden Herstellern wie Fairchild, wo 1965 das Dual-In-Line-Gehäuse (DIL-Gehäuse) entwickelt wurde. In Deutschland war Valvo, die Bauelementetochter der Philips, ab Anfang 1980 Vorreiter für die SMD-Technik mit seinen Bauelementen. Aber auch andere deutsche Unternehmen (wie Siemens, Roederstein), die damals in der Elektronikindustrie führend waren, beteiligten sich maßgeblich an der Entwicklung und Verbesserung dieser neuartigen Bauteile. Ebenfalls hat auch die seinerzeit aufstrebende japanische Bauelemente-Industrie diese Entwicklung mit forciert, besonders die Entwicklung auf dem Gebiet der passiven Bauelemente.

Auslöser für die Oberflächenmontagetechnik war die fortschreitende Integration in der Halbleitertechnologie. Die Anzahl der Schaltungsfunktionen, die auf einem Halbleiterkristall integriert wurden, stieg mit minimalen Komponentenkostensteigerungen von Jahr zu Jahr an (mooresches Gesetz). Gleichzeitig sanken die Betriebsspannungen der Schaltungen, weil Transistoren bei deutlich geringeren Spannungen als Elektronenröhren betrieben werden konnten. Dünnere Leiterbahnen konnten somit leicht realisiert werden. Parallel dazu stiegen die Betriebsfrequenzen der Prozessoren und Schaltungen und es wurden Wege gesucht, die Eigenschaften der Schaltungen bei höheren Frequenzen zu verbessern. Es galt, längere Leitungsführungen zur Verringerung der Leitungsinduktivität zu vermeiden, dazu mussten die Bauelemente kleiner werden. Neben der Integration in der Halbleitertechnik wurden insbesondere Ableitwiderstände und Siebkondensatoren in kleineren Abmessungen benötigt. Mit den Dickschicht-Widerständen auf Keramik-Substrat und den Vielschicht-Chip-Keramikkondensatoren (MLCC) wurden schon in den 1970er Jahren diese damals neuartigen, verkleinerten Bauteile entwickelt.

Grundidee für die Oberflächenmontagetechnik war nun das Eliminieren der Anschlüsse, die durch Bohrungen in der Leiterplatte gehalten und kontaktiert wurden. Durch Vermeiden der Bohrungen konnten deutliche Verkleinerungen des Layouts der Leiterplatte erreicht werden, entfiel doch der für die Lötung in einem Bohrloch notwendige Lötkreis um die Bohrungen, der deutlich größer war, als die 1,27 mm, auf die die Leiterbahnen inzwischen reduziert werden konnten. Dadurch konnten die peripheren Bauelemente dichter an den Halbleitern montiert werden, was zu der gewünschten Verringerung der Impedanz führte. Gleichzeitig konnten die Fertigungskosten deutlich reduziert werden, weil jede Bohrung Kosten verursacht.

Ab Mitte 1980 wurden SMD-Schaltungen bereits im großem Stil verwendet. Insbesondere Schaltungen, die mit höheren Frequenzen betrieben wurden, waren die ersten SMD-Schaltungen. Dazu gehörten Digitalschaltungen der aufstrebenden Digitaltechnik aber auch die Tuner für Fernsehgeräte.

Vor- und Nachteile bei der Verwendung von SMDs

Vorteile

- Miniaturisierung, deutliche Verkleinerung von Schaltungen und Geräten durch kleinere Bauteilabmessungen (ergibt höhere Bauteildichte), engeren Leiterbahnabstand und dünnere Leiterbahnen auf der SMD-Platine

- Kostenreduzierung, Bohrungen in der Leiterplatte entfallen, die Leiterplatte wird kostengünstiger, die Kostenreduzierung kann erheblich sein, wenn durch die SMD-Technik auf einlagige Leiterplatten ohne Bohrungen zurückgegriffen werden kann

- Schnellere Gerätefertigung durch schnelle Automatenbestückung (Collect & Place / Pick & Place / Chip-Shooter), dadurch ergeben sich geringere Fertigungskosten

- Gewichtsreduzierung durch Wegfall von Anschlussdrähten und kleineren Bauteilen

- Verbesserung von HF-Eigenschaften durch geringeren Bauteilabstand zueinander und Verkürzung von Leiterbahnen (kleinere ohmsche Verluste, geringere Induktivität der kürzeren Leiterbahnen). Bauteile können auf beiden Seiten der Leiterkarte auch direkt untereinander bestückt werden (wichtig bei Hochfrequenzbaugruppen)

- Steigerung der Fertigungsqualität bei automatischer Bestückung, durch geringere Anzahl von Fehlbestückungen von SMD-Bauteilen gegenüber bedrahteten Bauformen werden menschliche Fehler bei der manuellen Nachbestückung reduziert außerdem sinken die Nacharbeitskosten

- Steigerung der Fertigungsqualität außerdem durch Automatische Optische Inspektion (AOI) aller kritischen, optisch prüfbaren Faktoren wie z. B. der Lötmenisken, sie ist bei den meisten SMD-Bauformen möglich

- Große Positionierungsgenauigkeit, kleine Positionierungsfehler bei der Bauteilbestückung werden beim Löten automatisch korrigiert (die Bauteile werden durch die Oberflächenspannung des geschmolzenen Zinns in die richtige Position gezogen, gilt hauptsächlich für bleihaltige Lote, die allerdings heute (2008) fast überall verboten sind)

Nachteile

- Spezielle Geräte (Automaten) für die Bestückung der Platine erforderlich

- Geringere Wärmeableitungsfähigkeit der dünneren Leiterbahnen, kritisch bei Wärme erzeugenden Leistungsbauteilen

- SMD-Bauteile können durch mechanische Belastung (Stoß, Vibration) eher abgelöst bzw. vorgeschädigt oder beschädigt werden als bedrahtete Bauteile (besonders kritisch bei Keramikbauteilen, Steckern, Schaltern etc.)

- Bei Bauteilen mit Anschlüssen an der Bauteilunterseite (wie BGAs) können die Lötstellen nur noch mittels Röntgen überprüft werden

- Spezieller Lötprozess (Reflow-Löten) notwendig

- Durch den Reflow-Lötprozess erhalten die kompletten SMD-Bauteile eine kurze hohe Temperaturbelastung (> 200–250 °C), Vorschädigungen bestimmter Bauelemente (z. B. Aluminium-Elektrolytkondensatoren, Kunststoff-Folienkondensatoren) sind möglich.

- Reparatur defekter SMD-Platinen bereitet große Schwierigkeiten und ist teilweise nicht mehr möglich.

- Vor allem Chips mit kleinem Anschlussabstand sind für Hobby-Elektroniker sowie bei der Prototyp-Entwicklung schwerer zu handhaben.

SMD-Anschlussformen

Passive Bauelemente wie Widerstände, Kondensatoren, Quarze oder induktive Bauelemente wie Drosseln werden überwiegend in quaderförmigen Bauformen hergestellt. Zwei oder mehr Seitenflächen dieser Bauform sind zur elektrischen Kontaktierung lötfähig ausgebildet. Eine einwandfreie Lötung dieser „Chips“ kann an einem gut ausgebildeten Lötmeniskus erkannt werden.

Transistoren und auch Integrierte Schaltungen entstanden zu Beginn der SMD-Technik aus dem (bedrahteten) Dual-In-Line-Gehäuse (DIL-Gehäuse), einem Gehäuse, bei dem an den beiden Seitenflächen die Lötanschlüsse des Bauelementes herausgeführt sind. Die senkrechten Lötanschlüsse dieses Gehäuses wurden dann für die SMD-Lötung einfach entweder seitlich nach außen (englisch Gull-Wing) oder nach innen (englisch J-Leads) abgebogen. Mit fortschreitender Integrationsdichte insbesondere bei den Prozessoren mit ihren vielen Anschlüssen wurden weitere Wege in der Anschlusstechnik gesucht. Dies führte zur Entwicklung der „Grid-Array“-Anschlusstechnik. Hier befinden sich die Lötanschlüsse als kleine metallisierte Anschlussflächen unter dem Gehäuse der Schaltung. Sie werden kontaktiert durch Aufschmelzen kleiner Lötkügelchen während des Lötvorganges.

SMD-Anschlussformen SMD-Bauformen, SMD-Gehäuse

Für die Bauformen von SMD-Bauelementen gibt es in der Industrie zwei unterschiedliche Oberbegriffe. Bei den passiven Bauelementen (Widerstände, Kondensatoren, Induktivitäten, Quarze usw.) ist der Begriff Bauform für die unterschiedlichen Bauweisen gebräuchlich. Die jeweilige Bauform kann sich dann auch noch in unterschiedlichen Abmessungen und der Art der Anschlussform unterscheiden. Im Bereich der Halbleitertechnik, der aktiven Bauelemente werden dahingegen die unterschiedlichen Bauformen durch den Oberbegriff Gehäuse zusammengefasst (Chipgehäuse). Die aktive Zelle, das Die, das in einem Gehäuse eingebaut wird, ist die Begründung für die abweichende Bezeichnung. Jedes Transistor- oder IC-Gehäuse hat einen eigenen Namen, der sich aus den ersten Buchstaben der englischen Beschreibung ergibt. Abweichungen innerhalb gleicher Gehäusebezeichnungen, die sich durch die Anzahl und der Anordnung der Anschlüsse und der Form der Anschlüsse ergeben, werden durch an den Namen angehängte Zahlen gekennzeichnet.

SMD-Bauformen passiver Bauelemente und Dioden

Passive Bauelemente und ggfs. auch Dioden werden in folgenden Bauformen hergestellt, geliefert und verarbeitet:

SMD-Bauformen Chip, eine quaderförmige Bauform, ist die typische Bauform für MLCC- und Tantal-Kondensatoren, Induktivitäten sowie nichtlineare und lineare Widerstände (R-Chips). Der Begriff „Chip kann leicht mit dem gleichlautenden Begriff aus der Halbleitertechnik, dem Chip“ (englisch „Die“) eines Halbleiter-Bauelementes verwechselt werden. Quaderförmigen Sonderbauformen für z. B. Quarze oder Oszillatoren können am Gehäuse auch noch zusätzliche Lötflächen, entweder für Verpolungsschutz oder zur besseren und vibrationsfesteren mechanischen Befestigung enthalten.

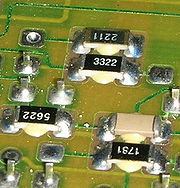

Die Chip-Bauform passiver Bauelemente unterscheidet sich im Wesentlichen durch die Baugröße, die mit einem Code wie „1206“ angegeben wird. Dabei steht „12“ für die Länge und „06“ für die Breite des Bauteils in der Einheit Zoll/100. Mittlerweile setzt sich jedoch immer mehr eine metrische Codierung der Baugröße durch.

Codebezeichnungen und deren Abmessungen einiger häufig vorkommender Baugrößen von Chipkondensatoren und Chipwiderständen Gehäusegröße,

Zoll-CodeGehäusegröße,

metrischer CodeGehäuselänge L

in mm (± 0,2 mm)Gehäusebreite B

in mm (± 0,2 mm)SMD-C-Chip

(MLCC)SMD-Ta-Chips1) SMD-R-Chip 01005 0402 0,4 0,2 X – X 0201 0603 0,6 0,3 X – X 0402 1005 1,0 0,5 X – X 0603 1608 1,6 0,8 X – X 0805 2012 2,0 1,2 X R X 1020 2550 2,5 5,0 – – X 1206 3216 3,2 1,6 X A X 1210 3225 3,2 2,5 X – X 1218 3146 3,1 4,6 – – X 1225 3164 3,1 6,4 – – X 1411 3528 3,5 2,8 – B - 1808 4520 4,5 2,0 X – – 1812 4532 4,5 3,2 X – – 2010 5025 5,0 2,5 – – X 2220 5750 5,7 5,0 X – – 2312 6032 6,0 3,2 – C – 2512 6330 6,3 3,0 – – X 2917 7343 7,3 4,3 – D – 2924 7361 7,3 6,1 X – - 1) Ta-Chips werden mit einem Buchstabencode gekennzeichnet. Sie werden in unterschiedlichen Bauhöhen gefertigt Erweiterte Tabellen der verfügbaren Chip-Baugrößen und deren Abmessungen finden sich auch bei den Fachartikeln der Bauelemente Keramikkondensatoren, Tantal-Elektrolytkondensatoren und Widerstände.

- V-Chip (vertical Chip) ist eine zylindrische Bauform mit Unterlegplättchen, stehend montiert. Insbesondere Aluminium-Elektrolytkondensatoren werden in dieser Bauform geliefert und verarbeitet. Die Baugrößen dieser Bauform sind nicht genormt. V-Chip-Aluminium-Elektrolytkondensatoren können recht große Abmessungen erreichen; es sind die Exoten unter den SMD-Bauelementen.

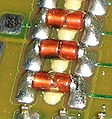

- MELF (Metal Electrode Faces), ist die Bezeichnung für eine zylindrische Bauform passiver Bauelemente, die liegend montiert werden. Sie ist die typische Bauform für Metallschichtwiderstände und Nichtlineare Widerstände.

- SOD (Small Outline Diode), wird das zylindrische Gehäuse für das Halbleiterbauelement Diode, das wie die MELF-Bauform ebenfalls liegend montiert wird, genannt. Auch das SOD-Gehäuse wird in unterschiedlichen Baugrößen geliefert.

Darüber hinaus besitzen zahlreiche passive Bauelemente wie beispielsweise Potentiometer, Trimmer, Transformatoren, Übertrager, Quarze, Oszillatoren spezielle SMD-Bauformen, die sich aus der Geometrie und den Anschlüssen der Bauelemente herleiten. Eine spezielle Herausforderung sind auch die elektromechanischen Bauteile wie Taster, Sockel, Stecker und Buchsen, deren Bauformen nicht in übliche Schemata passen.

SMD-Chipgehäuse für Halbleiter (Transistoren, Integrierte Schaltungen)

Lötanschlüsse an zwei Seiten des Gehäuses

SMD-Transistorgehäuse mit Lötanschlüssen an zwei Seiten des Gehäuses werden mit den folgenden Gehäusenamen gekennzeichnet:

- SOT (Small Outline Transistor): Bauform mit drei oder vier Anschlüssen für Transistoren, der vierte Anschluss ist oft als Wärmeableitelement (englisch Heatsink) ausgeführt, Anschlussabstand typisch 1,27 mm

IC-Gehäuse mit Lötanschlüssen an zwei Seiten des Gehäuses werden mit den folgenden Gehäusenamen gekennzeichnet:

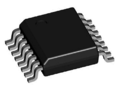

- SOIC (Small-Outline Integrated Circuit): IC-SMD-Gehäuse mit demselben Anschlussabstand wie die bedrahtete IC-Version, IC-SMD-Gehäuse mit Anschlussabstand von typisch 1,27 mm

- SOP (Small Outline Package): kleinere Version des SOIC-Gehäuses, bildet die Grundlage für eine ganze Reihe von Abwandlungen, die zum Teil Hersteller spezifisch sind, beispielsweise:

- PSOP (Plastic Small-Outline Package)

- TSOP (Thin Small-Outline Package): Anschlüsse auf der Schmalseite des Gehäuses,

- SSOP (Shrink Small-Outline Package)

- TSSOP (Thin Shrink Small-Outline Package)

- QSOP (Quarter-Size Small-Outline package)

- VSOP (Very Small Outline Package)

Lötanschlüsse an vier Seiten des Gehäuses

IC-Gehäuse mit Lötanschlüssen an den vier Seiten des Gehäuses werden mit den folgenden Gehäusenamen gekennzeichnet:

- PLCC (plastic leaded chip carrier): IC-SMD-Gehäuse mit 20 bis 84 „J-Lead“-Anschlüssen, Gehäuse mit Anschlussabstand von typisch 1,27 mm.

- QFP (Quad Flat Package): IC-SMD-Gehäuse mit 32 bis 200 Anschlüssen, bildet die Grundlage für eine ganze Reihe von Abwandlungen, die zum Teil Hersteller spezifisch sind, beispielsweise:

- LQFP (Low-profile Quad Flat Package): IC-SMD-Gehäuse mit 1,4 mm Bauhöhe

- PQFP (Plastic Quad Flat Package): IC-SMD-Gehäuse das im Allgemeinen durch das dünnere TQFP-Gehäuse ersetzt wurde.

- CQFP (Ceramic Quad Flat Package): IC-SMD-Gehäuse vergleichbar mit dem PQFP-Gehäuse jedoch mit Keramikumhüllung.

- MQFP (Metric Quad Flat Package): IC-SMD-Gehäuse vergleichbar mit dem QFP-Gehäuse jedoch mit metrischem Abstand der Anschlüsse voneinander.

- TQFP (Thin Quad Flat Package): Eine dünnere IC-SMD-Gehäuse-Version des PQFP-Gehäuses mit einer Bauhöhe von entweder 1,0 mm oder 1,4 mm.

Lötanschlussflächen unter dem Gehäuse, „Leadframe“ und „Grid-Arrays“

SMD-Anschlussformen IC-Gehäuse mit Lötanschlussflächen rahmenartig unter dem Gehäuse werden mit den folgenden Gehäusenamen gekennzeichnet:

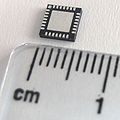

- MLP (Micro Leadframe Package , auch Micro Lead Frame, MLF): Die Bezeichnung MLP umfasst eine ganze Familie von IC-Gehäusen, deren elektrische Anschlüsse rahmenartig um die Seitenflächen des Gehäuses angeordnet sind und sich als metallisierte Kontaktflächen unter dem Gehäuse befinden. Diese Gehäuse haben generell eine weitere metallisierte Kontaktfläche unter dem Gehäuse, die mit dem Die verbunden ist um eine bessere Wärmeableitung zu ermöglichen. MLPD („D“ steht für „dual“) ist Pinkompatibel mit dem DIL-SOIC-Gehäuse, mit MLPD (Dual) und MLPQ (Quad) werden die Anschlusskonfigurationen unterschieden, MLPM (Micro) steht für eine miniaturisierte Version des Gehäuses.

- QFN (Quad Flat pack No leads): Das QFN-IC-SMD-Gehäuse ist ein spezielles MLPQ-Gehäuse, dessen Anschlussbelegung und Anschlussabstände dem bedrahteten QFP-Gehäuse entsprechen, deren metallisierte Anschlussflächen jedoch als Kontaktflächen unter dem Gehäuse angebracht sind.

Hochintegrierte Halbleiterbauelemente wie Mikroprozessoren haben so viele elektrische Anschlüsse, dass sie nicht mehr um den Umfang des Gehäuses herum unterzubringen sind. Deshalb werden diese Anschlüsse in Form von metallisierten Anschlussflächen schachbrett- oder gitterartig (engl. Grid Array) unter dem Gehäuse angebracht. Dies Halbleitergehäuse mit Lötanschlussflächen schachbrettartig unter dem Gehäuse werden mit den folgenden Gehäusenamen gekennzeichnet:

- LGA (Land Grid Array): Ein LGA ist eine schachbrett- oder gitterartige Anordnung (englisch Grid Array) von elektrischen Anschlussflächen (englisch land) auf der Unterseite eines Gehäuses für ICs mit sehr vielen Anschlüssen wie z. B. Mikroprozessoren. Beim Löten dieser vielen Kontakte unter dem LGA-Gehäuse können allerdings vereinzelt Lötfehler auftreten, die nur recht schwierig zu erkennen sind (Röntgen). Da eine Reparatur kostenaufwendig und fehlerbehaftet ist, werden LGA-ICs häufig auf Sockel gesetzt. Diese Sockel mit der gleichen Pinbelegung wie das IC, werden im SMD-Prozess auf die Platine gelötet und können recht einfach auf Kontaktsicherheit getestet werden. Der Prozessor wird für den elektrischen Anschluss dann mit Hilfe einer Klammer mit seinen Anschlussflächen auf die oben liegenden Kontakte des Sockels gedrückt. Der Sockel hat federnde Kontaktstifte, so dass ein sicherer elektrischer Kontakt hergestellt werden kann.

- BGA (Ball Grid Array, dt. Kugelgitteranordnung): Ein BGA ist wie das LGA-Gehäuse eine Gehäuseform von Integrierten Schaltungen, bei der die elektrischen Anschlüsse schachbrett- oder gitterartige Anordnung der Unterseite angebracht sind. Die Anschlüsse sind jedoch in Form kleiner Lotperlen (engl. balls) ausgeführt. Diese Perlen werden beim Reflow-Löten in einem Lötofen aufgeschmolzen und verbinden sich mit dem Kupfer der Leiterplatte. BGA-IC-Gehäuse werden ausschließlich verlötet montiert.

Verarbeitung

Da die SMD-Bauteile auf eine Leiterplatte bestückt werden, nennt man diese Verarbeitung Bestückung, obwohl die Bestückung auch andere Arbeitsschritte umfasst als nur das Platzieren der Bauteile auf der Leiterkarte. Diese Schritte sind:

- Aufbringen von Lötpaste (eine Mischung von Zinnkügelchen und Flussmittel) oder Kleber auf die Leiterkarte

- Bestücken der Bauteile

- Löten der Leiterkarte oder Aushärten des Klebers

Nach jedem Schritt wird die Qualität des Produktes optisch geprüft, bevor es zum nächsten Schritt weitergereicht wird. Die Fertigungsschritte werden in der Regel maschinell ausgeführt, bei Einzelstücken oder im Prototypenbau wird jedoch gelegentlich auf Maschinen verzichtet oder einzelne Schritte werden manuell ausgeführt. Die für die Verarbeitung benötigten Maschinen und Verfahren werden als Oberflächenmontagetechnik bezeichnet. Der Bereich eines Elektronikwerkes der sich mit der Verarbeitung von SMDs befasst wird daher als SMT-Bereich oder SMT-Abteilung bezeichnet.

Fertigungslinien für SMD-Bestückung (Prinzip)

Die hier gezeigten Varianten können auch miteinander gemischt werden, sodass bestimmte Prozesse manuell kontrolliert werden, andere mit automatischer optischer Inspektion. In manchen Fällen wird auch ein Prüfschritt komplett weggelassen. So kann etwa eine abschließende optische Kontrolle entfallen, wenn das Produkt sehr einfach ist, da es sowieso einem Funktionstest unterzogen wird. Oftmals sind einzelne Prüfungen bereits in den Produktionschritt integriert. So verfügen moderne Pastendrucker über eine Optik zur Kontrolle des Druckes sowie der Sauberkeit der Schablone.

Aufbringen der Lötpaste bzw. des Klebers

Lötpaste oder Kleber können auf mehrere Arten aufgebracht werden: Entweder es wird mittels Siebdruckverfahren aufgebracht oder in kleinen Portionen aufdosiert. Letzteres wird hauptsächlich manuell im Prototypen- und Kleinserienbau praktiziert. Für den Kleberauftrag werden jedoch auch Maschinen verwendet, die den Kleber dosieren. Dabei wird der Kleber durch ein dünnes Röhrchen auf die gewünschte Stelle aufgebracht.

Beim Aufbringen der Lotpaste hat sich das Siebdruckverfahren durchgesetzt. Dort, wo später Bauteilanschlüsse auf der Leiterkarte zu liegen kommen, hat diese Kupferflächen - so genannte Pads - die entweder vergoldet oder verzinnt sind. Das Drucksieb wird über der Leiterkarte positioniert, sodass die Löcher, welche in der Größe und Position mit den Pads übereinstimmen (meist sind sie einige hundertstel Millimeter kleiner, um zu verhindern die Paste neben das Pad gedruckt wird), über diesen zu liegen kommen.

Leiterkarte und Sieb werden gegeneinander gepresst und ein Rakel drückt die Lotpaste durch das Sieb, sodass diese durch die Löcher auf die Pads gelangt. Die Dicke des Siebes bestimmt hierbei die Zinnmenge (Lotpastenmenge). Daher ergibt sich auch, dass alle Pads dieselbe Menge Zinn pro Quadratmillimeter abbekommen. In einigen Fällen ist es jedoch erforderlich, dass bestimmte Anschlüsse mehr Zinn abbekommen, auf deren Pads muss dann zusätzliche Lotpaste aufdosiert werden.

Die Siebe werden heute weitestgehend durch gelaserte Metallschablonen ersetzt. Somit können kleinere Strukturen besser gedruckt werden. Um die geforderte Genauigkeit beim Druck zu erreichen, werden Drucker eingesetzt die ein genaues Ausrichten der Schablone zu der Leiterplatte ermöglichen. Dieses kann entweder von Hand erfolgen oder automatisch durch ein Kamerasystem das Markierungen auf der Schablone und auf der Leiterplatte erkennen kann und vor dem Druck beides zueinander ausrichtet.

Bestücken der Bauteile

Die kleineren Bauteile sind in Gurten aus Karton oder Kunststoff verpackt. In den Gurten befinden sich Taschen, in welchen die Bauteile liegen. Die Oberseite der Tasche ist durch eine Folie verschlossen, welche abgezogen wird, um das Bauteil zu entnehmen, ähnlich einer Blisterverpackung. Die Gurte selbst werden auf einer Rolle aufgewickelt. Auf zumindest einer Seite des Gurtes befinden sich Transport-Löcher im Abstand von 4 mm, über die der Gurt vom Bestückungsautomaten bewegt wird. Diese Rollen werden mit Hilfe von Zuführmodulen, sogenannten Feedern, dem Bestückungsautomaten zugeführt.

ICs und andere große Bauteile werden oft auch in Kunststoffstangen (englisch sticks) oder in kleinen Paletten, den so genannten Trays, verpackt. Während die Trays direkt in die Maschine eingelegt werden können, sind für die Stangen ebenfalls Feeder (englisch stickfeeder) erforderlich. Durch die Vibration der Stickfeeder gelangen nach der Entnahme die Bauteile weiter nach vorne, sodass der Bestückungskopf das nächste Bauteil entnehmen kann.

Die Bauteile werden mit Vakuumpipetten (englisch nozzle) oder Greifern entnommen und dann auf der Sollposition (X-,Y-Koordinaten) der Leiterplatte aufgesetzt. Dieser Vorgang wird für alle Bauteile wiederholt. Nachdem die Leiterkarte vollständig bestückt ist, wird sie durch die nächste ausgewechselt.

Härten des Klebers und Löten

Bei aufgeklebten Bauteilen wird der Kleber durch Hitze ausgehärtet. Dies erfolgt in einem Ofen, der auch für das Reflow-Löten geeignet ist. Nach dem Aushärten müssen die Baugruppen noch schwallgelötet werden. Dies geschieht jedoch nach der THT-Bestückung.

Ist die Baugruppe zum Reflowlöten vorgesehen, wird sie in einem entsprechenden Ofen auf die erforderliche Prozesstemperatur gebracht. Die Lötzinnkügelchen in der Lötpaste schmelzen dabei auf und sorgen sowohl für eine mechanische als auch elektrische Verbindung.

Typische Fehler

- Grabsteineffekt (englisch tombstoning)

- bei Bauteilen mit zwei Anschlüssen. Das Bauteil hebt sich auf der einen Seite von der Platine weg, wodurch es wie ein kleiner Grabstein aussieht, da es jetzt nur noch an einer Stelle angelötet ist.

- Popcorn-Effekt (englisch popcorning)

- er kann bei falscher Bauelementlagerung entstehen, z. B. wenn feuchtigkeitssensitive elektronische Bauelemente zu lange außerhalb der vor Feuchte schützenden Verpackung gelagert werden. Die Lagerung solcher feuchtesensitiver Bauelemente ist in IPC/JEDEC J-STD-020D geregelt (MSL-Klassen, Moisture Sensitive Level). Durch die Hygroskopie der Kunststoffgehäuse der Bauelemente reichert sich Wasser vorwiegend an der Gehäusevergussmasse und den zu schützenden Strukturen (Leitbahnen, Substrat usw.) an (bis zu 0,5 Gewichtsprozent). Im Reflowofen verdampft die Feuchtigkeit aufgrund des raschen Temperaturanstiegs, dies führt zu einer Volumenausdehnung. Folgen sind u. a. Risse im Gehäuse und die Delaminierung des Substrates. Der kostenintensive Punkt am Popcorn-Effekt ist, dass er erst nach der Fertigung diagnostiziert werden kann.

- Aufschwimmen

- bezeichnet einen Fehler, der durch unterschiedliche Geometrie der Anschlußpads verursacht werden kann. Aufgrund der Oberflächenspannung des flüssigen Lotes verdreht sich das Bauteil seitlich.

Siehe auch

Weblinks

Wikimedia Foundation.